搜尋

如何應用3D列印輔助傳統模具產業

- KINGSSEL

- 2021年5月6日

- 讀畢需時 2 分鐘

現今有研發需求的客戶皆希望有實體樣品可供參考,但高昂的開模費用時常流失客戶?亦是開錯模造成成本的損失?

研發雛型製作的樣品模具,還需經過多次的反覆修改與測試,一件商品的上市,歷經半年以上的研發更是家常便飯。

時間的拉長,高昂的開模費用,常常令許多有創新想法的公司、新鮮人躊躇不前。

“利用3D列印,能降低模具產業負擔,省下傳統製程的隱形成本降低開模費,打造雙贏場面。”

3D列印如何有效節省研發開模的費用?

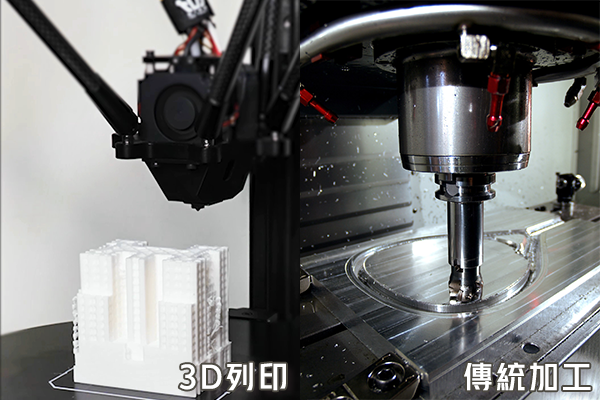

3D列印為加法製作方式,能有效減少物料的使用與製作時間。

傳統方式製作的模具,需透過工程師計算後,依照需求進行物料切割、CNC加工、沖模、研磨等多道工序,並需要技術員隨時監看操作。製作時間動輒七天以上,越複雜天數越長,使得製作成本居高不下,非常昂貴。

3D列印透過研發製作的3D模型,進入電腦軟體計算完成,便能直接進3D列印機生產。

技術需求的減少,降低人力成本,簡單的操作則讓製作時間大幅降低,加快樣品的測試與修改階段,透過KINGSSEL 客戶回饋,3D列印應用在產業研發上能節省平均50%以上的開銷。

3D列印:人力需求少,所需技術門檻低,生產成本低

傳統製程:人力需求多,所需技術門檻高,生產成本高

傳統vs 3D列印 目的本質不同!

3D列印以快速成型節省研發成本為目的。

傳統製程模具目的為快速、極大量的生產,製程上必須讓模具符合高度耐用、低耗損的性質,因此製作更加耗時費工。才會讓研發方面有無法加快、難以節省費用的窘境。

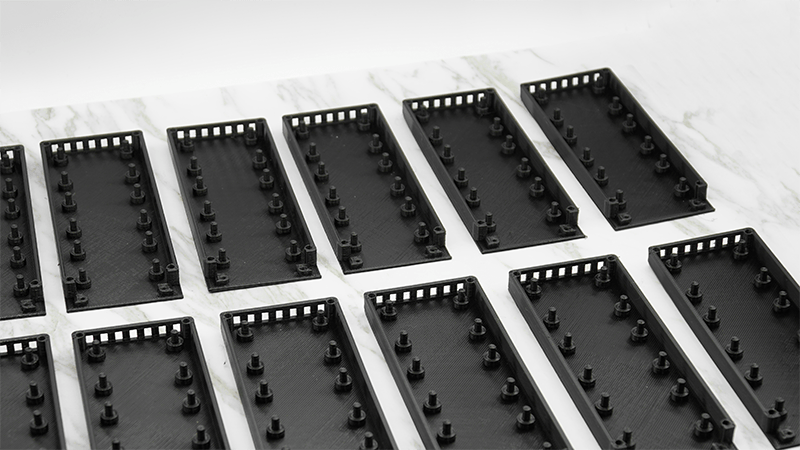

3D列印以快速成型節省研發成本為目的,將量產功能擺在次位。讓研發方能利用3D列印快速達到打樣目的並節省資金費用,甚至同時間進行多項研發專案,加速與客戶的討論,不間斷進行樣品測試,縮短以往等待樣模製作的空窗期。

打造雙贏,結合傳統與科技。

3D列印結合傳統製程,達到最高效益!

研發期間使用3D列印製作雛型的打樣與測試,降低研發時間、金錢、人力的成本費用。

研發完成再透過傳統模具進行數萬規模的生產,降低量產成本,互相結合達到產業的最大效益!

Comments